Kako odabrati i koristiti prave samobušeće vijke? Sveobuhvatni vodič za odabir

2026.02.02

2026.02.02

Vijesti iz industrije

Vijesti iz industrije

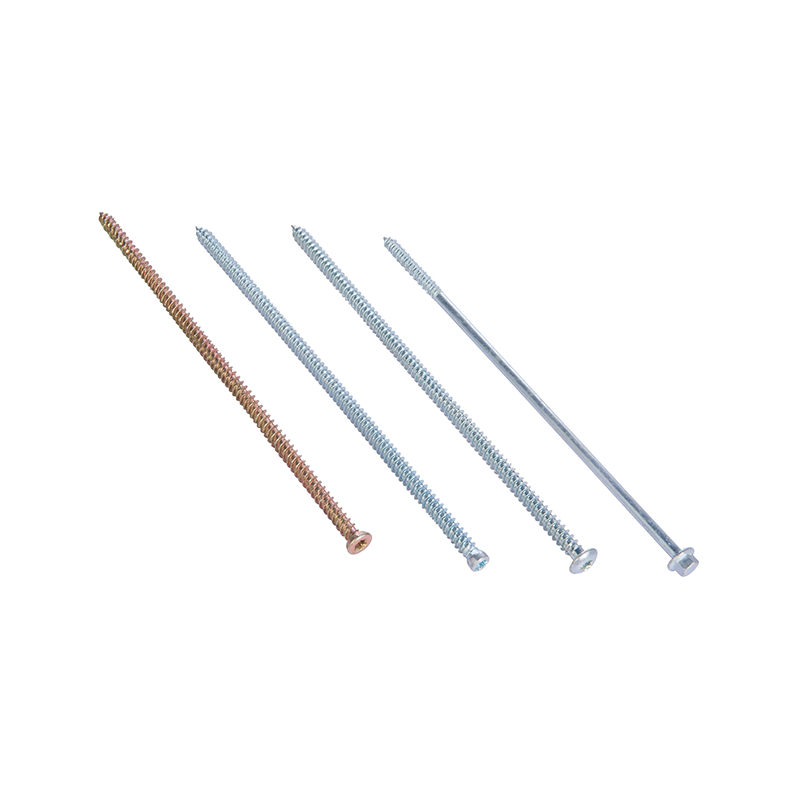

U konkurentskom okruženju moderne gradnje i industrijske proizvodnje, izbor spojnih elemenata često diktira strukturni integritet i dugovječnost projekta. Samobušeći vijci , koji se u industriji često nazivaju Tek vijci, postali su nezamjenjiva komponenta za profesionalce koji žele optimizirati radnu učinkovitost bez ugrožavanja kvalitete. Ovi specijalizirani pričvršćivači dizajnirani su za obavljanje tri različite funkcije u jednom, fluidnom pokretu: bušenje pilot rupe, nabijanje navoja i učvršćivanje materijala zajedno. Međutim, prividna jednostavnost njihove upotrebe opovrgava složenu inženjersku logiku. Odabir pogrešnog zatvarača za određenu debljinu čelika ili uvjete okoline može dovesti do katastrofalnih kvarova, uključujući smicanje, vodikovu krtost ili ubrzanu koroziju.

Inženjerska logika iza odabira samobušećih vijaka

Odabir ispravnog samobušećeg vijka zahtijeva duboko razumijevanje mehaničkog odnosa između spojnog elementa i podloge. Najčešća pogreška na terenu je neusklađenost između kapaciteta točke bušenja i debljine metala koji se probija. Kako bi izbjegli ove zamke, inženjeri i stručnjaci za nabavu moraju procijeniti nekoliko kritičnih varijabli prije finaliziranja svojih specifikacija za pričvršćivače.

Razumijevanje geometrije i kapaciteta bušilice

Točak bušenja je značajka koja definira samobušeći vijak. Te su točke obično označene brojevima od 1 do 5, pri čemu svaki broj odgovara određenom rasponu debljine metala. Na primjer, vrh #2 dizajniran je za lim male debljine, dok je vrh #5 varijanta za teške uvjete rada koja može probušiti konstrukcijski čelik do 12,5 mm debljine. Duljina vrha svrdla mora biti duža od ukupne debljine materijala koji se spaja. Ako navoji vijka zahvate materijal prije nego što je vrh bušilice u potpunosti prodro i očistio strugotine, vijak će se zaustaviti ili "poskočiti", uzrokujući odvajanje materijala ili pucanje vijka. Zbog toga je mjerenje ukupne hrpe materijala—uključujući izolaciju, odstojnike i sekundarne podloge—neosporan korak u procesu odabira.

Sastav materijala i toplinska obrada

Na performanse samobušećeg vijka također uvelike utječe njegov metalurški sastav. Većina standardnih samobušećih vijaka proizvedena je od čelika s visokim udjelom ugljika koji je kaljen. Ovaj proces stvara tvrdu vanjsku ljusku koja može prorezati konstrukcijski čelik, a istovremeno zadržati relativno duktilnu jezgru koja je otporna na smicanje pod napetostima. Međutim, u okruženjima gdje je korozija faktor, kao što su obalna područja ili kemijska postrojenja, često je potreban nehrđajući čelik serije 300. Budući da se nehrđajući čelik serije 300 ne može dovoljno očvrsnuti za bušenje kroz čelik, proizvođači nude "Bi-metal" vijke. Oni se sastoje od vrha svrdla od ugljičnog čelika spojenog s drškom od nehrđajućeg čelika, pružajući najbolje od oba svijeta: vrhunsku izvedbu bušenja i maksimalnu otpornost na koroziju. Razumijevanje ovih materijalnih kompromisa ključno je za osiguravanje dugoročne sigurnosti metalnih krovova, obloga i solarnih instalacija.

Operativna izvrsnost: profesionalne tehnike ugradnje

Čak će i tehnološki najnapredniji spojni element biti lošiji ako se ugradi neprikladnim tehnikama. Operativna izvrsnost u pričvršćivanju postiže se kombinacijom pravih alata, točnih postavki zakretnog momenta i razumijevanja toplinske dinamike uključene u proces bušenja.

Optimiziranje brzine bušenja i krajnjeg tlaka opterećenja

Odnos između brzine vrtnje (RPM) i tlaka (krajnje opterećenje) najkritičniji je čimbenik tijekom instalacije. Uobičajena pogreška među instalaterima početnicima je korištenje maksimalne brzine bušenja na teškom konstrukcijskom čeliku. Visok broj okretaja u minuti na debelom metalu stvara prekomjerno trenje, koje stvara toplinu brže nego što je žlijeb vijka može raspršiti. To dovodi do fenomena poznatog kao "sagorijevanje točke", gdje vrh vijka dostigne dovoljno visoku temperaturu da izgubi svoju tvrdoću, u biti se topi na podlozi. Za teške konstrukcijske primjene s točkama #4 ili #5, obavezna je postavka svrdla s niskom brzinom i velikim momentom. Suprotno tome, aplikacije s malom brzinom zahtijevaju veće okretaje u minuti kako bi se omogućilo brzo zagrizanje u metal. Pronalaženje "slatke točke" osigurava da vrh bušilice funkcionira kao alat za rezanje, a ne kao uređaj za trenje, značajno produžujući vijek trajanja i pričvršćivača i motora bušilice.

Upravljanje zakretnim momentom i integritetom brtvljenja

Nakon što su faze bušenja i narezivanja navoja dovršene, završna faza je "sjedenje" pričvršćivača. U projektima krovišta i obloga, to gotovo uvijek uključuje EPDM (Ethylene Propylene Diene Monomer) podlošku. Cilj je postići nepropusno brtvljenje bez oštećenja perilice. Profesionalci koriste pokretače ili kvačila s "ograničavanjem momenta" kako bi spriječili pretjerano zatezanje. Ako se vijak zabije preduboko, EPDM podloška će se zgnječiti, uzrokujući da se rasprši i na kraju pukne pod UV zračenjem. Nedovoljno zategnuti vijak je jednako problematičan, jer dopušta vlazi da putuje niz navoje, što dovodi do unutarnje korozije i curenja. Idealna ugradnja rezultira podloškom koji je komprimiran na približno 70% svoje izvorne debljine, stvarajući konkavni profil koji usmjerava vodu od glave pričvršćivača. Pravilno upravljanje zakretnim momentom ne samo da osigurava vodonepropusno brtvljenje, već također sprječava skidanje novonastalih unutarnjih navoja u podlozi.

Čimbenici okoliša i sprječavanje korozije

Životni vijek građevinskog projekta često je ograničen brzinom korozije njegovih spojnih elemenata. Pri odabiru samobušećih vijaka potrebno je uzeti u obzir atmosferske uvjete i mogućnost galvanske reakcije između različitih metala.

Atmosferska korozivnost i izbor premaza

Pričvršćivači su kategorizirani prema učinku premaza, koji se obično mjeri u satima testiranja u slanom spreju. Standardno pocinčavanje pruža minimalnu zaštitu i namijenjeno je samo za suha, unutarnja okruženja. Za vanjsku upotrebu potrebni su visokoučinkoviti keramički premazi ili mehaničko pocinčavanje. Ovi premazi daju žrtveni sloj koji štiti čeličnu jezgru od oksidacije. U visoko korozivnim okruženjima "C4" ili "C5" - kao što su morske zone ili industrijska područja s visokim zagađenjem - ne smiju se specificirati pričvrsni elementi od nehrđajućeg čelika kvalitete 304 ili 316. Također je važno uzeti u obzir "vrhunsku" koroziju same podloge; korištenje visokokvalitetnog spojnog elementa s premazom loše kvalitete može izazvati lokaliziranu koroziju koja slabi cijelu konstrukcijsku ploču.

Usporedba specifikacija i performansi vrha bušilice

Kao pomoć u procesu odabira, sljedeća tablica prikazuje tehničke specifikacije za najčešće vrste samobušećih vijaka.

| Vrsta točke | Preporučeni broj okretaja u minuti | Maksimalna debljina materijala (čelik) | Primarna industrijska primjena |

|---|---|---|---|

| #2 Točka | 2500 - 3000 (prikaz, stručni). | Do 2,8 mm | HVAC kanali i svjetlosni okviri |

| #3 Bod | 1800 - 2500 (prikaz, stručni). | Do 4,5 mm | Opća konstrukcija i konstrukcije |

| #4 Bod | 1500 - 2000 (prikaz, stručni). | Do 6,3 mm | Strukturalne cijevi i teške obloge |

| #5 Bod | 1000 - 1500 (prikaz, stručni). | Do 12,5 mm | Teške konstrukcijske I-grede |

Često postavljana pitanja (FAQ)

Koja je razlika između samobušećih i samonareznih vijaka?

Dok oba vijka stvaraju vlastite navoje, samobušeći vijak ima vrh koji djeluje kao svrdlo za stvaranje vlastite rupe. Samorezni vijak zahtijeva prethodno izbušenu pilotsku rupu prije nego što može zabiti svoje navoje u materijal.

Mogu li se samobušeći vijci koristiti u primjenama drvo-metal?

Da, ali morate koristiti određenu vrstu samobušećih vijaka poznatih kao "razvrtalni" vijak. Oni imaju mala "krila" na dršci koja buše rupu u drvu, a zatim se lome kada udare u metal, dopuštajući navojima da zahvate samo metalnu podlogu.

Zašto neki vijci zakažu tijekom ugradnje po hladnom vremenu?

Na ekstremno niskim temperaturama ugljični čelik može postati krt. To povećava rizik od pucanja glave vijka tijekom faze namještanja s velikim zakretnim momentom. U takvim slučajevima preporuča se prethodno zagrijavanje pričvrsnih elemenata ili korištenje posebnih vijaka od legure.

Tehničke reference i standardi

- SAE J78: Fizički i mehanički zahtjevi za čelične samobušeće narezne vijke.

- DIN 7504: Samobušeći navojni vijci s navojem - Dimenzije i tehnički uvjeti isporuke.

- ASTM C1513: Standardna specifikacija za čelične samorezne vijke za spojeve hladno oblikovanih čeličnih okvira.

Proizvodi

Proizvodi Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Industrijski park Xiaocao 'e Binhai, Yuyao, Zhejiang, Kina

Add: Industrijski park Xiaocao 'e Binhai, Yuyao, Zhejiang, Kina